6mの鉄の棒から始まり、それが1000℃以上にまで熱され、

人の手によって美しく精悍なゴルフクラブに仕上げられるプロセスの中で、

ミズノは「グレインフローフォージド製法」による鍛流線を途切れさせない工程を

何よりも大切にしている。

打感にこだわるミズノアイアンの源である

「グレインフローフォージド製法」の

全貌をご覧いただきたい。

6mの鉄の棒から始まり、それが1000℃以上にまで熱され、人の手によって美しく精悍なゴルフクラブに仕上げられるプロセスの中で、ミズノは「グレインフローフォージド製法」による鍛流線を途切れさせない工程を何よりも大切にしている。

打感にこだわるミズノアイアンの源である「グレインフローフォージド製法」の全貌をご覧いただきたい。

Scroll Down

「グレインフローフォージド製法」は、ミズノ独自の製法である。

一体、何が違うのだろうか・・・

「グレインフローフォージド製法」とは?

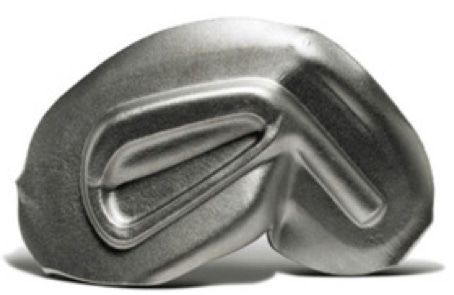

- グレインフローフォージド製法では、一本の丸棒がいくつもの鍛造工程を経て、一つのヘッドに創り上げられる

- この製法は軟鉄の金属組織の流れを守り、ヘッドの緻密さ、バラつきの無さ、強い耐久性を可能にする

- 鍛流線を途切れさせないミズノ独自の製法が、ゴルファーにこだわりの打感とパフォーマンスの向上をもたらしている

鋳造 VS 鍛造

一般的なステンレス鋳造ヘッド

液体を型に流し込んで固体にするため、

ヘッドに気泡が入ってしまう

ミズノの軟鉄鍛造ヘッド

厳選した高品質素材S25CM(1025E)を

採用しているため、緻密な金属組織である

ミズノの軟鉄鍛造アイアン VS 一般的な軟鉄鍛造アイアン

ミズノの「フェースネック一体成型」によるグレインフローフォージド

1本の軟鉄の丸棒がネックからフェースまで一体成型されるため、

打感の生命線ともいえる鍛流線がヘッドを通じて途切れにくい。

一般的な溶接された軟鉄鍛造

フェース部とネック部を別々で作り、溶接で

つなげられるため、鍛流線は途切れてしまう。

音のテスト

これらのヘッドをクリックし、鋳造アイアンと軟鉄鍛造アイアンの「音」の違いを聞いてみよう。

素材

ミズノの軟鉄鍛造アイアンの打感にかかせない

要素のひとつが、素材の選定である。

より良い打感を追い求めた結果、一般的に使われるS25Cよりもさらに高い水準の高品質(ピュアセレクト)炭素鋼であるS25CM(1025E)の採用にたどり着いた。

より良い打感を追い求めた結果、一般的に使われるS25Cよりもさらに高い水準の高品質(ピュアセレクト)炭素鋼であるS25CM(1025E)の採用にたどり着いた。

S25CM(1025E)

ミズノの柔らかい打感を生み出す厳選素材。打感と正確性を求めるゴルファーに応える、ワンピースアイアンに採用されている。S25Cは、強度、曲げやすさ、ソフトな打感を叶えてくれる素材だが、S25CMは、そこからリンやイオウなど脆さを助長する不純物をJIS規格の約50%に抑えている。そこから生まれたミズノアイアンは響きの長い澄んだ打球音を生み出す。

ミズノのグレインフローフォージドアイアンが

生まれるまでの工程をご覧いただきたい。

Step 1

工場に長いままの軟鉄の丸棒が、切断のために運び込まれる。

6mの丸棒が、約20cmの丸棒に

切断される。

切断された丸棒は、この後絞り(ロール)と曲げ加工の工程に入る。

Step 2

丸棒は1000℃以上に熱される。

一本の丸棒のネック側を絞り、それを曲げることで、おおよそのネックからフェースの形状が成型される。この独自の工程によって、鍛流線が守られる。

Step 3

粗鍛造

曲げられた丸棒は金型に置かれ、約1トンのハンマープレスに

よって叩かれ、より緻密な金属組織となる。

ハンマーの上下は足元のペダルで操作され、

それによってクラブヘッドの重量や厚みがコントロールされる。

この作業には、作業員の経験と技術を要する。

作業員は、最低3年間のトレーニング期間を経て、初めてミズノのハンマープレスを操作する。監督者なしに一人で操作を任されるには、さらにもう5年のトレーニングが必要とされている。

モデルの中でウエイトが異なる場合は、それぞれの金型が存在する。

ヘッドは粗鍛造のあと、クールダウンのためにコンベアに乗せられる。

Step 4

トリミング

熱が冷めたヘッドは、トリミングされ余分な

バリ取りが行われる。

…そして再度熱が加えられ、精密鍛造工程にまわされる。

Step 5

精密鍛造

ヘッドは最終形状に近い形状で成形され、

再度トリミングされる。

鍛造工程を経るごとに、丸棒が徐々にゴルフクラブのヘッドの形になっていく。

一つの鍛造アイアンの品質は、約30人の手と目で守られている。

そして、研磨と加工の工程に入っていく。

Step 6

メッキ&研磨作業

グレインフローフォージドから生まれたヘッドは、ようやく刻印、磨き、そしてメッキ加工と組み立ての工程に入る。

完成

メッキが施されたヘッドは、クラブに組み立てられるために

各国の組立工場へと発送される。

研究開発と先端技術、そして長年のクラブづくりから培ったクラフトマンシップによって、ミズノは世界に誇る軟鉄鍛造アイアンを送り出している。これこそが、一本と向き合う、ミズノのクラブづくりである。